原标题:我们向特斯拉制造学习什么

来源:财经十一人

文 | 林雪萍

特斯拉一骑绝尘,以一己之力带动了纯电动汽车打开了局面。2020年1-6月,全球新能源乘用车累计销量为94.7万辆。特斯拉销量近18万辆排名第一,市场占有率19%,是排在第2-4名的大众、宝马、比亚迪的总和。

然而不为人所熟悉的是,这家企业在制造技术上,也是做到了极致。

从70,到1!

全球最大的汽车压铸机已安装好,它可以可让汽车的车身后部,包括防撞梁,实现一体成型。

这就是8月份美国特斯拉纯电动汽车工厂的一个场景,它的SUV车型:Model Y将采用全新的制造工艺。

以前,对于不同的车架部件,使用不同的压铸机。先压铸成单个部件,然后重新组装在一起形成一个完整车架。整个装配过程费时费力,成本还很高。

而特斯拉的这款压铸机使用了最新的铝铸工艺,它会将特斯拉Model Y的铸造零件从70个,降到1个,同时大幅度提升车身的结构稳定性。这意味着,现在一台机器,就可以完成绝大部分车架的铸造工作。将原来大大小小的压铸零件集成到一起,比一模多铸要好得多,节省精加工和装配等中间环节,成本会下降70%以上。这意味着,50台压铸机和200台加工中心的工作,现在由一台大型压铸机完成。

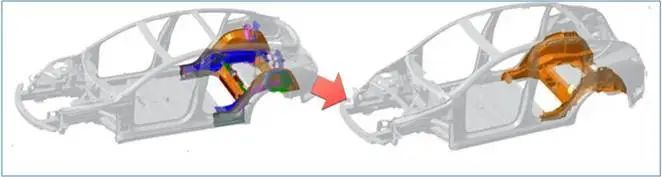

图1 铸造零件从70个降为1个

图1 铸造零件从70个降为1个压铸机要达到高速、高压的功能,是一个宏大的工程,仅凭压铸机制造商是不可能完成的,必须跟用户、研究院等一起合作,将产品设计与压铸机、压铸模设计一体完成。

实际上,特斯拉一直在简化汽车平台的设计,并在制造过程中实现更高的自动化程度。去年夏季,该公司就发布了“用于车架的多方向一体式铸造机”的专利,公开了特斯拉打算用于Y型车的新型铸造机。

为了轻量化,尽量使多件合一的产品设计,国内已经有一些进展,如国内慧成的摩托车件的组合设计。但特斯拉的压铸机,却是一个庞然大物。

这意味着特斯拉,不光是在造车,也在制造机器。这是一个深度制造的理念。

违反流线型的皮卡

还记得去年特斯拉电动皮卡发布会,那个外形让人吐槽的CyberTruck吗?棱角分明,折线明显。特斯拉为什么要抛弃了延续多年的流线型设计语言,转而以锐利平直的线条来打造一款皮卡?

图2 特斯拉的电动皮卡

图2 特斯拉的电动皮卡出于对皮卡严苛粗糙的应用场景和车身强度的诉求,特斯拉选择用一种高强度的超硬冷轧不锈钢合金。即使对于9毫米口径的手枪,CyberTruck也具有防弹效果。而这种不锈钢合金材料无法冲压,因为这种材料会破坏冲压机。由于常规的车身制造方法已经不再适用,特斯拉不得不探索新的制造方法。它将不锈钢板刻痕并弯曲,就像折纸一样弯曲成皮卡的平面形状,然后焊接成形。这种新的车身制造方法还将通过特有的简单平板设计为特斯拉提供调整,降低成本和缩短制造时间的灵活性。

马斯克就这样给自己设置材料与制造的循环难题。而一旦解决,则产生一个跃升性的高度。

值得注意的是,特斯拉旗下的SpaceX公司所开发的“星舟”重型运载火箭,也使得了同样的材料。一种材料,可以兼容应用于火箭和汽车。寻找大规模重复使用的方式,正是特斯拉的一贯方法。而这种材料的负责人,则同时在特斯拉汽车和SpaceX宇航部门任职。这位负责人,正是美国做集成计算材料工程ICEM的一位重要人士,通过对材料物性的计算来研发合金,也就是“设计材料”,从而大大降低材料开发的成本。

马斯克有一套“工程交叉方法论”,早在2017年他就解释,特意将特斯拉和SpaceX的核心技术部门进行打通,从而使得火箭、宇宙飞船领域,与汽车工业领域的专业知识,进行交叉应用。在SpaceX科学家的帮助下,特斯拉工程师将Model 3的制造工时降低了 8 个小时。

从天到地,设计与制造,都能找到相同之处。

独出心裁的瘦身术

一辆车最重的部分,除了发动机和底盘,第三重的是什么?

一般人可能想不到:那就是电气线束。重量无论是对于油耗,还是电池续航历程,都是一个大障碍。而线束,除了带来重量的问题,还制约了汽车生产的效率。作为四大工艺之一的车辆总装,相对于其它三大工艺而言,自动化率一直是最低的。汽车总装的时候,车体内复杂穿梭的线束,全部需要靠人工来完成。

马斯克对于制造的看法是,只有“机器制造机器”,才能将成本大幅度降低。使用更便宜、可扩展的程序可以让SpaceX低成本而高效地完成发射任务,这是美国宇航局的传统制造方法无法相比的。

既然要用“机器制造机器”,那么首先就要对线材的工艺进行改造,这样使得机器人也能在总装过程中“穿针引线”,大大减少人力成本。

而且,尽可能减少线束长度,也变成了一个新目标。特斯拉已经取得了巨大的进步。Model S整车线束有3公里长,而到了Model 3就缩减一半,只有1500米。如此重大的进步得益于汽车全新电子电气E/E架构的创新。以往分布式的电控单元(带来复杂的布线),已经被中央集控所取代。以前一台车70-80个电控单元ECU,现在只需要少数几个电控单元即可。这得益于强大的芯片计算和存储能力。类似驾驶辅助与娱乐系统的控制,都合并到了中央计算模块当中。同时电源分配架构,也充分考虑了电源冗余要求。这些都大大减少了布线。

而在Model Y上,线束长度打算直接降到100米,仅有Model S的3%。真是惊人的进步。目前是否真的实现,还有待观察。这背后跟航空技术也有关系。用在火星探测器好奇号的柔性印刷电路FPC技术,也被使用到Model Y的线束之上。这种从太空借用到地面的技术,将产生惊人的技术效果。

线束的瘦身,将使得车辆轻量化效果明显。因为车重与续航息息相关。虽然Model Y车体更大,耗费的材料也更多,但在生产成本方面将与Model 3保持一致。这都是特斯拉的“经济第一性”的制造原则。

极度制造

这背后,则是特斯拉两个“极度制造”的理念。

一方面追求“极限制造”,向最大最复杂的制造工艺进军,而且要追求大批量的效果。极限制造也是装备制造业中常见的一种,适应极寒极热等恶劣环境。但一般都是小批量、甚至是单件制造。而大批量的极限制造,更是一种炼狱式的煎熬。它对工艺、材料都是巨大的挑战,需要更深的底层理论基础作为支撑。

另一方面,特斯拉也追求极速制造。在充满自动化、冲压机、以及机器人的嘈杂车间上面,有一个充满传奇的“特斯拉的二楼”。那里有电池、电子设备和传动系统的研发。它才是公司中最先进的制造技术的聚集之地。例如比车间运转速度还要快的机器人,机械臂往往采用碳纤维而不是钢材。那里正是特斯拉追求快速研发的地方。通过仿真技术和小试验室的工艺磨合,实现快速迭代。并且迅速从二楼研发,传递到一楼制造现场。靠着这种方法,特斯拉每周最多对产品能够进行50次改进。这种自有的小规模生产车间,可以让操作工人,与工程师、设计师以及产品团队在一起,利用试产来巩固必备知识。当量产规模超出这一超级二楼的制造能力后,就意味着这个产品的工艺,已经打磨完毕,那么外包给代工制造商就顺利成章。那些代理商,接手的不仅仅是订单,而是经过验证的制造工艺。

这些,都是特斯拉制造独特的地方。可以说,制造的边界被推向了极致。

真正赌什么?

传统车厂早就进入红海竞争,底盘三年一小改,五年一大改,车身甚至一年一小改,五年一大改。传统车厂虽频繁更换车型,僵化地追求客户定义价值,但用户早已审美疲劳,很容易挑花眼。

而特斯拉的思路完全不同,它为每个单一车型,都赌上一个巨量的产能。这种思维,其实与苹果如出一辙。

苹果手机,当年也是靠单一机型,碾压其他品牌的多款机型。而苹果应用商店App Store生态,则满足了多样化的需求。相比而言,手机的外形反而变成了最不重要的事情。2010年7月以来,iOS应用商店总下载量超过1700亿次,营收超过1300亿美元。而2020年苹果公司持续逆势冲高,在全球经济最苦闷的时刻,八月底市值冲到2.2万亿美元。这背后,它的服务收入已经成主营业务,Q2达到133亿美元,同比增长17%,再创历史新高。

同样,特斯拉可以靠着软件定义功能,通过远程软件升级,在不追加车辆投资的情况下,继续提升车辆性能。这就意味着单一车型,同样可以横扫市场。

由于产能,才实际决定了大型压铸设备是否值得投资。对于传统车厂想要引进大型设备是一件很困难的事,即便使用大型专机设备将产能提高到一年100万辆,降低20%成本,也就完全可以赚回来。最畅销的丰田佳美,北美一年销量30几万左右。100万的销量,根本不敢奢望。

而特斯拉基本将这个定为一个基数。

Model Y才是特斯拉未来真正的利润收割机。首先是SUV有着庞大的市场需求,全球SUV市场出现了爆炸式的增长,2018年SUV车型销量已达3千万辆,它意味着几乎每秒钟,市场上就能卖出一辆SUV。而从厂商角度来看,丰田、日产、本田、Jeep、现代、福特、大众和起亚的SUV车型年销量都超过100万辆。显然,只要Model Y能从SUV市场分到一小块蛋糕,特斯拉就能赚的盆满钵满。

对特斯拉来说,这并非难事。

在北美市场,Model 3在短时间内就以摧枯拉朽之势拿到了同级别销量冠军。在美国中小型豪华汽车细分市场,其市占率甚至高达24%,且一直处在供不应求的状态。

特斯拉计划每年从这款SUV的Model Y架构平台上组装多达100万辆汽车。而且估计五年才会大改车身(甚至五年可能都不改)。这就意味着总产量是500万辆。只有在这个前提下,特斯拉才可以对设备投资不惜血本。

这样看上去,能够大规模投资“极度制造”,根本的自信心来自于销量,而不完全是技术本身。

小记:颠覆背后的经济第一性

特斯拉在持续不断地对机器进行优化,以不断降低车辆制造的复杂度,在节省成本的同时提升制造效率。在爬出Model 3生产地狱的过程中,特斯拉应该是特别注重制造经验的积累。这是百年汽车制造业,为新锐汽车制造势力留下的一个巨大的坑。既然已经爬出了这些坑,特斯拉打算把这些经验都用在Model Y的量产中。Model Y的零部件中有75%都来自Model 3。这就是特斯拉的“经济第一性”原则:重用、重用,就是最好的选择。

在量产上走了无数弯路的马斯克,认为“最好的零部件就是没有零部件,而最棒的工艺就是不需要工艺”。这种听上去像是废话的言论,会激发一批天才工程师去思考。它需要一种颠覆性的设计理念,从经济性原则,在材料、工艺方法、数字化等各个领域相互较劲,杀出一条颠覆性的制造之路。

而靓丽惊艳的产品背后,其实都是制造的魔法。

(本文鸣谢苏州优尼昂公司刘遵建总工在铸造方面给与的专业指导)

版权及免责声明:凡本网所属版权作品,转载时须获得授权并注明来源“融道中国”,违者本网将保留追究其相关法律责任的权力。凡转载文章,不代表本网观点和立场。

延伸阅读

版权所有:融道中国